DEKRON GmbH公司前身为Till GmbH,是德国克朗斯股份公司(Krones AG)的子公司。这家公司、制造于饮料和装饰行业的数字印刷机。这些数字印刷机可用来直接在3D容器上打印而无需标签。

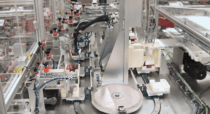

印刷过程是自动化的,可分批调整或连续运动,能在圆柱形容器上印刷各种图案。性能佳的DecoType Performance印刷机正在为第一位客户进行调试。目前已可以在涤纶树脂和玻璃容器上进行印刷,用于在其他材料(例如聚丙烯、聚乙烯和金属)上印刷的更多种油墨正在中。因此,印刷过程可以根据每个客户的具体需求进行定制,从而降低成本和资本支出承担。然而,这些条件对生产过程提出了某些技术上的要求。

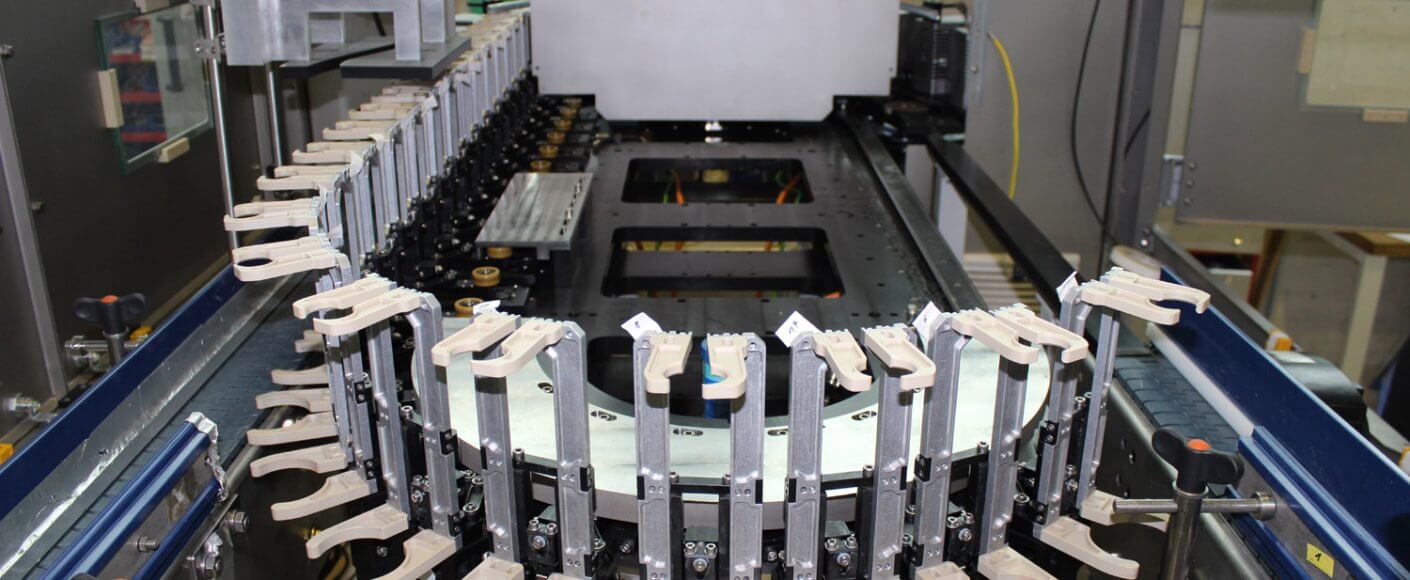

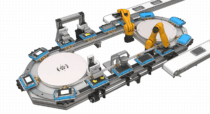

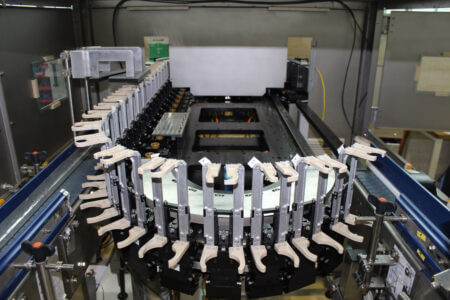

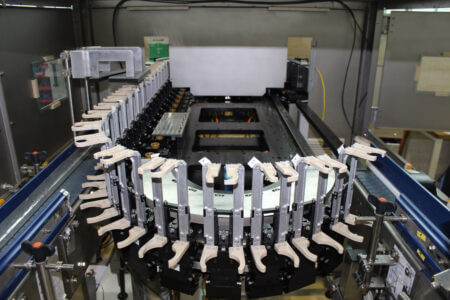

DecoType Performance打印机多可在转盘上安装48个打印站,每个打印站多可打印8种颜色,分辨率为360dpi,灰度级别为8位(相当于光学分辨率1080dpi)。容器尺寸、图稿高度和瓶子材料各有不同,该机器每小时可处理多达36,000个容器。该印刷系统可在直径47至98毫米、高50至350毫米的容器上打印。分配速度介于2m/s和4m/s之间,在曲线周围放慢速度,以大限度地减少加速力对承载滑座的影响。

由于循环速率高、通过传送带输送到印刷机的容器尺寸不同,导轨系统需要与之适应。

该系统必须能够拾取容器并送至特定的印刷机打印,避开那些已经脱机进行自动清洁和维护的印刷机。打印系统以三班制运行,每年多运行350天。

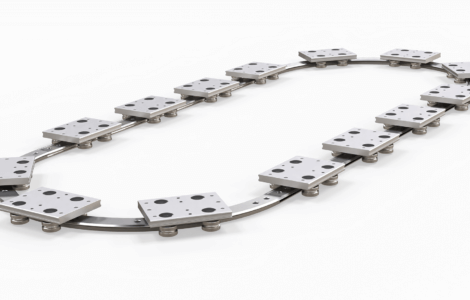

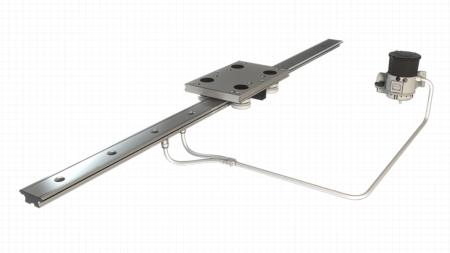

HepcoMotion的PRT2环形导轨系统成为此应用的指定导轨系统,是因为它非常通用,需要的维护少,并且为高负荷应用提供很长的使用寿命。PRT2环形导轨系统是技术优化、可靠和具有成本效益的生产过程的理想基础。容器安装在PRT2环形导轨系统的48个承载滑座上,每个承载滑座均由单独的Beckhoff XTS直线电机驱动。

该系统需要提供高频操作,高速移动重载、加速和减速。另外,每个承载滑座需要单独驱动,以允许承载滑座在进给和出料过程中分开。这就需要导轨系统高精度运行。还有一个要求是尽量减少生产时间内停下机器进行维护的需要。

印刷结束后,必须将容器从印刷系统中移出。此操作需要第二条环形导轨系统,每小时要移出各种批量尺寸及模式的多达36,000个容器。由于处理的产品数量很多,在装载和卸载过程中承载滑座上的负载必须保持尽可能低。

两对椭圆形PRT2导轨系统呈V形安装,为印刷系统提供进给和出料。第一个导轨系统将容器输送到印刷机,由传送带供给。第二个导轨系统移出产品,并将其送到输出传送带,以便下一步处理。为了稳定,进给和出料系统使用两个平行安装的导轨系统(其中一个在另一个上方)。两个系统之间的距离约为150mm。每个导轨系统的曲线部位以与印刷机相切的方向从印刷系统输送和移出产品。

在曲线上执行此操作可实现操作之间的平滑过渡。在大速度下,承载滑座以4m/s的速度运行,载荷为1.5kg,在曲线上每个承载滑座产生高1g的离心力。

若使用单轨系统,承载滑座会超载。将两个导轨系统连接使用增强了稳定性,令承载滑座可承受更高的负载。

正因上述原因该公司选用了海普克(HEPCOMOTION) PRT2环形导轨系统,包括直径为1255mm的44号导轨、两个180°的612mm直径段和216个 25mm V形轴承。V形轴承安装在专门为DEKRON GmbH的这款应用而设计的承载滑座上。

为了减轻重量,每个承载滑座使用三个V形轴承,而不是按照标准设置的每个承载滑座四个轴承。通过减少轴承数量,明显减轻了重量,从而减少导轨和驱动系统的负荷。导轨中已含渗出润滑可提供足够的润滑,这意味着可以省略润滑块,从而进一步减轻重量。

HepcoMotion环形导轨系统中的集成式渗出润滑系统可平稳运行,同时延长使用寿命。润滑脂通过导轨中的孔从润滑装置中释放出来。润滑脂由轴承携带运送到整个系统,在运行表面上形成一层均匀且恒定的润滑脂。该应用中使用的是食品级润滑脂。

系统适当润滑,这反过来减少了所需的维护量,大限度地减少了每台机器的潜在停机时间。为了保持低维护要求,必须定期更换为系统供应润滑的润滑剂筒,以充分润滑。Dekron对各个SmartPrint系统的其他方面进行年度维护。